管理咨詢驅(qū)動智能制造 家居工廠生產(chǎn)效率提升31.14工時值的實戰(zhàn)策略

隨著市場競爭加劇和消費者對定制化需求的增長,家居制造業(yè)正面臨前所未有的效率挑戰(zhàn)。一家專業(yè)管理咨詢公司通過系統(tǒng)化改造,成功幫助某家居工廠實現(xiàn)單日工時值提升31.14的突破性成果。本文將深入解析這一成功案例背后的核心方法與實施路徑。

一、現(xiàn)狀診斷:識別效率瓶頸

管理咨詢團隊首先通過價值流分析發(fā)現(xiàn),該工廠主要存在三大效率隱患:

- 生產(chǎn)線布局不合理,物料流轉(zhuǎn)距離過長

- 傳統(tǒng)批量生產(chǎn)模式導(dǎo)致在制品積壓嚴(yán)重

- 缺乏標(biāo)準(zhǔn)化作業(yè)流程,員工操作差異率達(dá)40%

二、核心改造策略:精益生產(chǎn)與數(shù)字化融合

1. 單元化生產(chǎn)重組

將傳統(tǒng)的流水線改造為U型生產(chǎn)單元,使物料運輸距離縮短62%,實現(xiàn)「一個流」生產(chǎn)模式。各工序?qū)崿F(xiàn)無縫銜接,顯著減少等待時間和搬運浪費。

2. 標(biāo)準(zhǔn)化作業(yè)體系建立

? 制定圖文并茂的標(biāo)準(zhǔn)作業(yè)指導(dǎo)書

? 建立員工多能工培訓(xùn)體系

? 實施「管理者標(biāo)準(zhǔn)作業(yè)」制度

通過標(biāo)準(zhǔn)化使作業(yè)時間波動率從±25%降至±8%

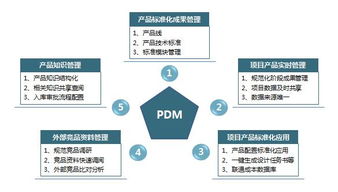

3. 數(shù)字化管理平臺部署

引入生產(chǎn)執(zhí)行系統(tǒng)(MES),實現(xiàn):

? 實時生產(chǎn)進(jìn)度監(jiān)控

? 設(shè)備稼動率自動采集

? 質(zhì)量數(shù)據(jù)即時分析

使管理決策由「經(jīng)驗驅(qū)動」轉(zhuǎn)為「數(shù)據(jù)驅(qū)動」

三、實施效果與持續(xù)改善

經(jīng)過三個月的系統(tǒng)改造,該工廠實現(xiàn):

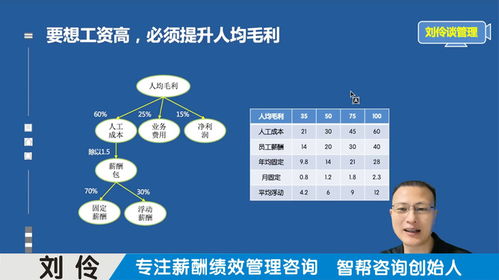

? 人均工時值提升31.14

? 生產(chǎn)周期縮短42%

? 在制品庫存降低68%

? 一次合格率從85%提升至96%

四、可復(fù)制的成功要素

- 高層承諾:總經(jīng)理親自擔(dān)任項目組長

- 全員參與:建立改善提案制度,月均采納建議27條

- 數(shù)據(jù)支撐:建立生產(chǎn)績效日報機制

- 持續(xù)優(yōu)化:每月開展價值流分析,識別新改善點

家居制造業(yè)的效率提升不僅是技術(shù)升級,更是管理思維的變革。通過專業(yè)管理咨詢的介入,企業(yè)能夠系統(tǒng)性地識別浪費、優(yōu)化流程,最終實現(xiàn)生產(chǎn)效率的質(zhì)的飛躍。這一成功案例證明,只要方法得當(dāng),傳統(tǒng)制造業(yè)同樣能煥發(fā)新的生機與活力。

如若轉(zhuǎn)載,請注明出處:http://m.kvoj.cn/product/626.html

更新時間:2026-01-09 10:03:22